Schaugläser der Zukunft - Vor-Ort Prozessvisualisierung

Vor-Ort Prozessvisualisierungen sind Effizienz-Wunderwerke:

Schaugläser, Handregler und Feldanzeiger werden durch diese „verlängerten Arme“ der Leitsysteme langfristig ersetzt...

Anlagen der Chemischen Industrie verfügen heute, dank moderner Steuerungs- und Prozessleitsysteme, auch in explosionsgefährdeten Bereichen über einen hohen Automatisierungsgrad. Verschiedenste Prozessgrößen werden im Feld erfasst und in Betriebsmesswarten visualisiert. Wie aber sieht es tatsächlich in Anlagenteilen wie Zentrifugen oder Tellertrocknern aus? Um diesen und anderen Fragen nachzugehen werden regelmäßig Ortsbegehungen durchgeführt, verschiedenste Schaugläser inspiziert. Kamerasysteme und Vor-Ort Visualisierungen (HMI) werden zunehmend effizienter und ersetzen klassische Schaugläser, Feldanzeiger und Stellgeräte!

Vor 1960 wurden Messgrößen in chemischen Produktionsbetrieben weitestgehend an Ort und Stelle ausgeführt. Wollte man wissen wie hoch beispielsweise die Temperatur in einem Behälter ist, musste man vor Ort gehen und das lokale Anzeigegerät ablesen. Als Reaktion auf den abgelesenen Wert wurden dann Stellgeräte und Aktoren, ebenfalls vor Ort, eingestellt. In den 1960er Jahren begann der Trend diese Prozesse zunächst mit zentralen, später mit dezentralen Prozessleitsystemen zu automatisieren. Die Messungen wurden in elektrische Signale umgewandelt, interpretiert und in einer zentralen Betriebsmesswarte angezeigt. Von dort konnten Aktoren gesteuert werden - vollautomatisiert, geregelt oder per Handeingriff.

Heute sind Schreiber, Schalter und Anzeiger durch Visualisierungsstationen ersetzt. IT Komponenten werden zu Visualisierungsnetzen zusammengebaut und Ethernet bahnt sich seinen Weg als Transportmedium der Zukunft bis in die Feldebene. Betriebsmesswarten mehrerer Produktionsbetriebe werden zusammengelegt und entlegene Standorte werden über weite Strecken hinweg ferngesteuert.

Sehen, was nicht gemessen werden kann.

Was aber, wenn die moderne Messtechnik an Ihre Grenzen gerät? Wenn nicht nur die Füllhöhe eines Tanks entscheidend ist, sondern auch ob Schaum oder Festkörper auf der Oberfläche schwimmen? Was, wenn es wichtig ist zu wissen, ob die Fackel einer Ethylenverdichterstation sauber abbrennt? Diese kritischen Fragen werden auch heute häufig noch durch Ortsbegehungen geklärt. Behälter und Apparate verfügen über Schaugläser, die bei Wartungsrundgängen eingesehen werden. Wie vor 1960 wird dann das „Gesehene“ interpretiert, entsprechende Reaktionen in der Messwarte oder im Feld eingeleitet...

Kameras verlängern Schaugläser ins Leitsystem...

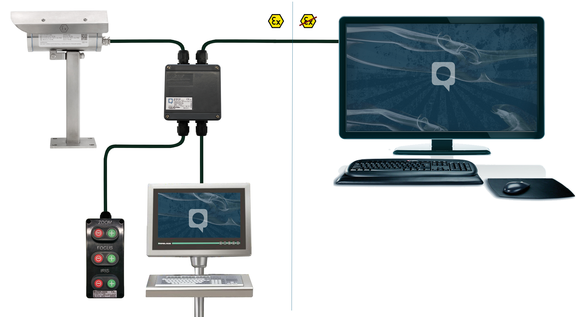

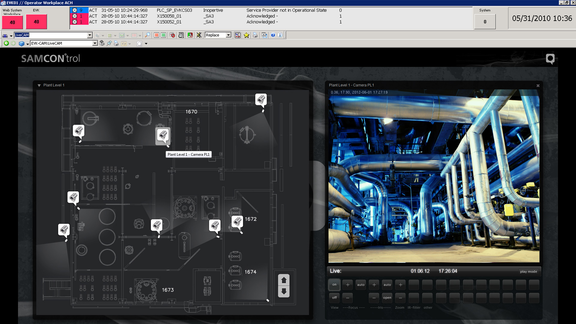

Kamerasysteme wie die ExCam Serie von SAMCON machen Schauglasinformationen nicht nur anlagenweit verfügbar: Sie verbessern sogar noch die Informationsausbeute:

Explosionsgeschützte Kamerasysteme können schwierigste Prozessanforderungen meistern. Sehr hohe oder sehr niedrige Prozesstemperaturen können hierbei ebenso bewerkstelligt werden, wie sehr schwache Prozessausleuchtung. Moderne Ex-Kameras können in der Tat mehr Informationen, als das menschliche Auge am Schauglas erfassen und via TCP/IP jedem Operator im PLS zur Verfügung stellen. Kameras verlängern Schaugläser ins Prozessleitsystem!

...und HMI Systeme verlängern das Leitsystem ins Feld!

Wie aber wird die oben beschriebenen „sehen - interpretieren - reagieren“ Kette im Feld umgesetzt? Häufig geschieht das noch über Handstellgeräte oder eine fernmündliche Absprache mit der Messwarte. Gerade Handstellgeräte sind jedoch verfahrenstechnisch nicht ungefährlich, weil deren Zustand dem Prozessleitsystem ja zunächst unbekannt ist: Was hilft es bespielsweise im PLS ein Magnetventil zu öffnen, wenn ein dahinter befindlicher Handschieber geschlossen ist?

Moderne Vor-Ort Steuersysteme wie das VisuNet GXP System von Pepperl+Fuchs lösen dieses Problem! Die für einen Thin-Client Lösung beachtlich leistungsstarke CPU ist nicht nur in der Lage Leitsystem-Visualisierungen namenhafter PLS Hersteller ins Feld zu transportieren - auch Videoströme der ExCam Serie können verzögerungsfrei dargestellt und gesteuert werden!

Vorteile einer homogenen Bedienphilosophie.

Wozu braucht man noch einen Handschieber, wenn mittels HMI System vor Ort das Magnetventil geschaltet werden kann?

Wie sinnvoll ist noch ein Prozessschauglas, wenn die „Schauglasinformationen“ anlagenweit und in Echtzeit im Prozessleitsystem zur Verfügung stehen?

Begriffe wie Vor-Ort Eingriff oder PLS-Eingriff verlieren mit HMI Systemen im Feld ihre Wichtigkeit. In Zukunft wird, dank vollständiger Vernetzung sämtlicher PLS Teilnehmer, unwichtig sein, von wo die Anlage bedient wird. Mobile und stationäre Vor-Ort Bedienstationen machen diese Frage irrelevant. Kameras werden ihren Sonderstatus unter den PLS Teilnehmern verlieren. Sie werden zu prozessleittechnischen Sensoren und sind fortan dort verfügbar, wo Prozesskameras eigentlich schon immer hingehört haben: Ins Prozessleitsystem.

Fazit.

Das VisuNet GXP System von Pepperl+ Fuchs setzt mit seiner Leistungsfähigkeit neue Maßstäbe für HMI Systeme im Feld:

Es ist erstmalig leistungsstark genug um die Visulisierungsebene des PLS ins Feld zu befördern und steuerbare Videoströme der ExCam Serie verzögerungsfrei darzustellen. Beide Geräteserien sind für den Einsatz in gas- und staubexplosionsgefährdeten Bereichen der Zonen 1/2 und 21/22 nach ATEX und IECEx zugelassen. Die Kombination der SAMCON ExCam Serie und des Pepperl+Fuchs VisuNet GXP spiegeln das „Schau-glas der Zukunft“ wider:

Vor-Ort Informationen sind im gesamten Prozessleitsystem verfügbar - PLS Informationen sind Vor-Ort verfügbar.